Unidades de transmissão industrial são os principais componentes dos sistemas de fabricação e processamento, responsáveis por transmitir a potência dos motores para vários equipamentos mecânicos. Sua eficiência afeta diretamente os custos de produção, o consumo de energia e a vida útil do equipamento. Compreender os principais fatores que afetam a eficiência das transmissões industriais pode ajudar os engenheiros a otimizar o desempenho, reduzir as taxas de falha e melhorar a confiabilidade e a economia do sistema geral.

1. Tipo de unidade de transmissão

O tipo de dispositivo de transmissão é o principal fator que afeta a eficiência. Diferentes tipos de dispositivos de transmissão têm diferentes estruturas de design, métodos de transmissão de energia e mecanismos de perda:

Unidades de correia

As unidades de correia são frequentemente usadas para transmitir energia em distâncias mais longas. Sua eficiência é geralmente entre 90%a 98%. Belts em V e cintos síncronos são mais eficientes porque reduzem o escorregamento, aumentando a força de atrito e mordida. As correias síncronas usam um projeto dentado, que não causa deslizamento durante a transmissão e tem a maior eficiência. O aperto, o material e a manutenção da correia também afetam a eficiência.

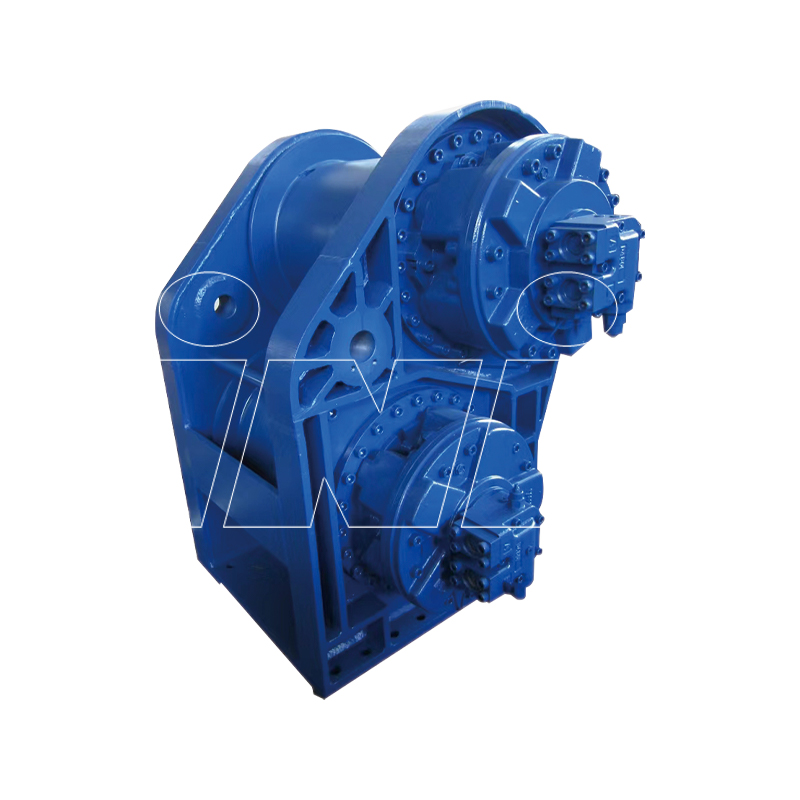

Acionamentos de equipamentos

As unidades de engrenagem são um dos métodos de transmissão mais comuns e eficientes da indústria. Os projetos de equipamentos modernos (como engrenagens helicoidais e engrenagens planetárias) podem obter eficiências de 98%a 99%. A eficiência das unidades de engrenagem é bastante afetada por materiais de engrenagem, projeto de dente, precisão do processamento e condições de lubrificação. A otimização dos dentes de engrenagem pode reduzir o atrito da malha e o impacto e melhorar a estabilidade da transmissão.

Unidades de cadeia

As unidades de cadeia geralmente têm uma eficiência de 95% a 98% e têm boa resistência ao impacto e rigidez de transmissão. A corrente deve ser mantida bem lubrificada e tensionada, caso contrário, aumentará o desgaste e reduzirá a eficiência. As unidades de cadeia são adequadas para cargas pesadas e condições de trabalho severas.

2. Alinhamento e instalação

A precisão durante a instalação tem um impacto significativo na eficiência da transmissão. O mau alinhamento leva a:

Carga desigual de rolamento, aumento do atrito e desgaste.

A correia ou a corrente se desvia do trilho -guia, causando derrapagem ou pulo de dente.

Malha de engrenagem inadequada, causando vibração e impacto.

O alinhamento e aperto axial e radial adequados podem efetivamente reduzir as perdas mecânicas desnecessárias. O uso de alinhadores a laser ou ferramentas de medição de precisão pode garantir o alinhamento ideal dos componentes de transmissão, melhorando assim a eficiência e a vida.

3. Qualidade de lubrificação

O papel da lubrificação é reduzir o atrito, impedir o desgaste e a corrosão. A baixa lubrificação pode levar a:

Contato de metal direto na superfície da engrenagem, resultando em alto desgaste.

A corrente enferruja, causando interrupção da corrente e perda de energia.

O aumento do desgaste dos rolamentos da polia aumenta o consumo de energia.

Escolher o tipo certo de lubrificante (óleo mineral, óleo sintético, graxa), mantê -lo limpo e alterar o lubrificante regularmente são as chaves para manter a transmissão eficiente. Além disso, a indústria moderna está cada vez mais usando sistemas de lubrificação automática para garantir lubrificação contínua e consistente.

4. Condições de carga

A faixa de carga de design do sistema de transmissão geralmente possui certos limites:

A sobrecarga causará desgaste excessivo, deformação ou até danos às peças de transmissão, e a eficiência será bastante reduzida.

Sob carga leve, as peças de transmissão não atingem o estado de trabalho ideal, resultando em deslizamento ou vibração instável, o que afeta a eficiência.

Garantir que o sistema de transmissão opere dentro da faixa de carga projetada e evite a sobrecarga frequente e a inicialização sem carga seja propícia a manter alta eficiência e prolongar a vida útil.

5. Controle de temperatura

Quando o dispositivo de transmissão está funcionando, o atrito gera calor. A temperatura excessiva levará a:

Deterioração do desempenho do lubrificante, redução de viscosidade ou deterioração da oxidação.

A expansão térmica dos materiais de engrenagem afeta a precisão da malha.

Fadiga acelerada de componentes e vida reduzida.

Usando o resfriamento forçado, o resfriamento do ventilador ou os sistemas de resfriamento de água para garantir que o dispositivo de transmissão opere dentro da faixa de temperatura apropriada é um meio eficaz para melhorar a eficiência e a estabilidade.

6. Material e design

A transmissão eficiente depende de materiais de alta qualidade e design razoável:

Em termos de materiais, ligas de alta resistência e materiais compósitos de baixo atrito podem reduzir a perda de energia.

O projeto da forma do dente da engrenagem afeta a eficiência da malha. Projetos otimizados, como a forma de dente involuos, podem minimizar o atrito e o impacto.

O design leve reduz a perda de inércia, garantindo força.

No campo industrial, novos materiais (como fibra de carbono, revestimento de cerâmica) e tecnologias avançadas de fabricação (como usinagem de precisão, tratamento térmico) estão sendo constantemente usadas para melhorar a eficiência da transmissão.

7. Práticas de manutenção

A manutenção regular pode detectar e eliminar oportunamente os possíveis perigos ocultos:

Verifique as condições de lubrificação e adicione ou substitua lubrificantes.

Limpe a poeira e a sujeira para evitar o desgaste causado por matéria estranha.

Substitua as peças desgastadas a tempo para evitar danos à corrente.

Use tecnologias de manutenção preditiva, como análise de vibração e monitoramento de temperatura para alertar com antecedência as falhas.

O bom gerenciamento de manutenção não apenas garante a eficiência da transmissão, mas também estende a vida útil do equipamento e reduz o risco de tempo de inatividade de produção.

8. Fatores ambientais

Ambientes severos podem ter um impacto negativo nos sistemas de transmissão:

Poeira e partículas podem entrar facilmente no sistema de lubrificação, aumentando o desgaste.

Umidade e gases corrosivos aceleram a ferrugem e a deterioração de peças de metal.

Ambientes de alta ou baixa temperatura podem afetar o desempenho do lubrificante.

Use dispositivos de vedação, capas de proteção, materiais resistentes à corrosão e equipamentos de controle ambiental para resistir efetivamente ao impacto do ambiente externo no sistema de transmissão.

POR

POR

TOPO

TOPO