1. Esclareça os requisitos do aplicativo

Esclarecer os requisitos da aplicação é uma etapa crucial ao selecionar dispositivos de transmissão industriais . Isso inclui uma compreensão profunda da potência, torque, velocidade, precisão, confiabilidade e ambiente de trabalho necessários.

Potência e torque necessários: Determine a potência e o torque necessários a serem transmitidos pelo dispositivo de transmissão com base na capacidade de carga e nos requisitos operacionais do equipamento. Para aplicações pesadas, é necessário escolher um dispositivo de transmissão que possa suportar alto torque, como transmissão de engrenagem ou caixa de câmbio. Ao mesmo tempo, para aplicações que exigem alta potência, dispositivos de transmissão com alta eficiência de transmissão devem ser selecionados para reduzir a perda de energia.

Faixa de velocidade: A velocidade de operação do equipamento tem impacto direto na seleção do dispositivo de transmissão. Para aplicações que exigem operação em alta velocidade, como fusos de máquinas-ferramentas, um dispositivo de transmissão com alta velocidade e boa lubrificação deve ser selecionado para garantir uma operação suave e reduzir o desgaste. Para aplicações que exigem cargas pesadas de baixa velocidade, como misturadores, deve ser selecionado um dispositivo de transmissão com uma grande taxa de transmissão e forte capacidade de carga.

Requisitos de precisão: Para aplicações que exigem transmissão de alta precisão, como equipamentos de usinagem de precisão, devem ser selecionados dispositivos de transmissão com alta precisão e estabilidade. A transmissão por engrenagem é comumente usada em tais aplicações devido à sua estrutura compacta e alta precisão de transmissão. Além disso, a rigidez e a resistência à deformação do dispositivo de transmissão também devem ser consideradas para garantir alta precisão durante a operação a longo prazo.

Confiabilidade: O tempo de funcionamento e os requisitos de confiabilidade do equipamento também são fatores importantes a serem considerados ao selecionar o dispositivo de transmissão. Para aplicações que exigem operação contínua de longo prazo, como transportadores em linhas de produção, devem ser selecionados dispositivos de transmissão com vida útil mais longa e taxas de falhas mais baixas. Ao mesmo tempo, a facilidade de manutenção e substituição do dispositivo de transmissão deve ser considerada para repará-lo rapidamente em caso de mau funcionamento.

Ambiente de trabalho: O ambiente de trabalho no qual o dispositivo de transmissão está localizado também tem um impacto significativo na sua seleção. Para aplicações que operam em ambientes corrosivos ou de alta temperatura, devem ser selecionados dispositivos de transmissão que possam suportar essas condições ambientais. O desempenho à prova de poeira e à prova d'água do dispositivo de transmissão também deve ser considerado para garantir a operação normal em ambientes agressivos.

2. Compreender os tipos de dispositivos de transmissão

Existem muitos tipos de dispositivos de transmissão industrial, cada um com suas vantagens exclusivas e cenários aplicáveis. Compreender esses tipos e suas características pode ajudar na melhor seleção de dispositivos de transmissão adequados para aplicações específicas.

Transmissão por engrenagem: A transmissão por engrenagem é um método de transmissão amplamente utilizado no campo industrial. Sua estrutura compacta, alta eficiência de transmissão e forte capacidade de carga são adequadas para aplicações com alta precisão, alto torque e transmissão de alta velocidade. Existem vários tipos de transmissão de engrenagens, como engrenagens de dentes retos, engrenagens helicoidais, engrenagens cônicas, etc., que podem ser selecionadas de acordo com as necessidades específicas da aplicação. Por exemplo, as engrenagens de dentes retos são adequadas para transmissão de alta velocidade, enquanto as engrenagens helicoidais podem suportar melhor cargas e impactos pesados.

Transmissão por correia: A transmissão por correia é um método de transmissão que transfere energia do eixo de transmissão para o eixo acionado por meio de uma correia. Sua estrutura é simples, fácil de manter e a transmissão é suave, adequada para transmissões de longa distância e aplicações que requerem amortecimento e absorção de choques. Existem vários tipos de acionamentos por correia, como correias planas, correias em V, correias síncronas, etc., que podem ser selecionados de acordo com cenários de aplicação específicos. Por exemplo, as correias síncronas possuem relações de transmissão precisas e pequenos erros de retorno, tornando-as adequadas para aplicações que exigem transmissão de alta precisão.

Transmissão por corrente: A transmissão por corrente é um método de transmissão que transfere energia do eixo de transmissão para o eixo acionado por meio de uma corrente. Possui alta capacidade de carga, alta eficiência de transmissão e resistência ao desgaste, tornando-o adequado para aplicações sob altas cargas, altas velocidades e ambientes agressivos. Existem vários tipos de acionamentos por corrente, como correntes de rolos, correntes dentadas, etc., que podem ser selecionados de acordo com as necessidades específicas da aplicação. Por exemplo, as correntes de rolos são adequadas para aplicações pesadas e de alto impacto, enquanto as correntes dentadas têm maior precisão e estabilidade de transmissão.

Transmissão hidráulica: A transmissão hidráulica é um método de transmissão que transmite energia através de um meio líquido. Sua transmissão suave, velocidade continuamente variável, proteção contra sobrecarga e outras características fazem dele a escolha ideal para aplicações com alta carga, sobrecarga de partida e altos requisitos de transmissão. Existem vários tipos de transmissão hidráulica, como acoplamentos hidráulicos, conversores de torque hidráulicos, etc., que podem ser selecionados de acordo com as necessidades específicas da aplicação. Por exemplo, os acoplamentos hidráulicos são adequados para aplicações que exigem partida suave e proteção contra sobrecarga, enquanto os conversores de torque hidráulicos têm maior eficiência de transmissão e faixa de velocidade.

Transmissão por engrenagem de agulha ciclóide: A transmissão por engrenagem de agulha ciclóide é um método de transmissão com alta precisão e estabilidade de transmissão. Sua estrutura compacta, relação de transmissão constante e operação suave são adequadas para cenários que exigem alta velocidade e alta precisão. A transmissão por engrenagem de agulha ciclóide é amplamente utilizada em máquinas-ferramentas, equipamentos de automação e outros campos, o que pode melhorar a precisão da usinagem e a eficiência operacional dos equipamentos.

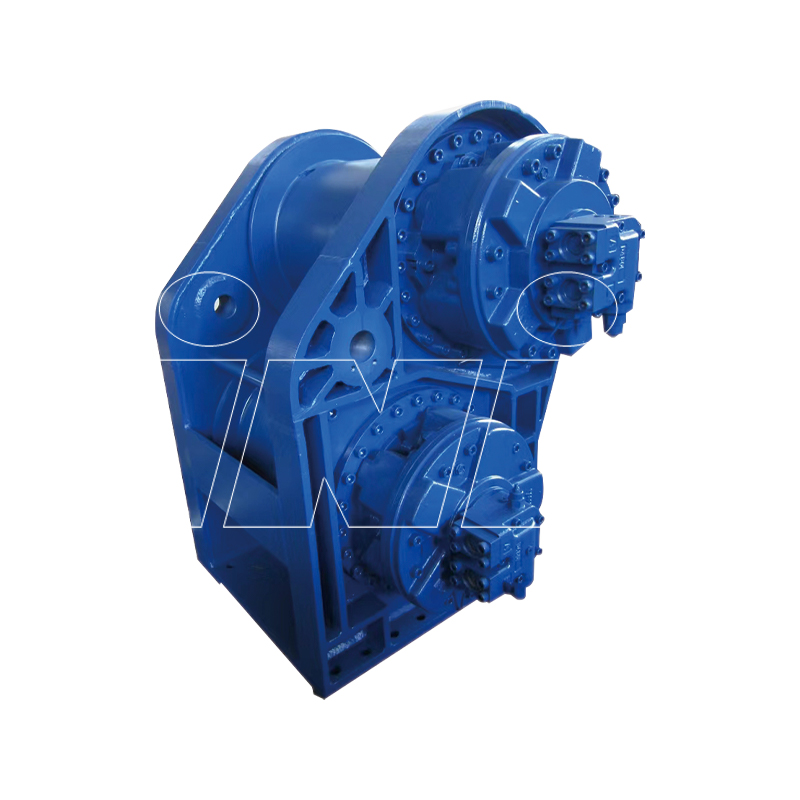

Redutor: Um redutor é um dispositivo de transmissão usado para reduzir a velocidade e aumentar o torque. Possui estrutura compacta, alta eficiência de transmissão e forte capacidade de carga, podendo ser selecionado de acordo com diferentes tipos e estágios conforme necessário. Existem vários tipos de redutores, como redutores planetários, redutores de engrenagem helicoidal, redutores de engrenagem, etc., que podem ser selecionados de acordo com as necessidades específicas da aplicação. Por exemplo, as caixas de engrenagens planetárias possuem alta precisão e alta capacidade de carga, adequadas para transmissão de precisão e aplicações pesadas; Os redutores de engrenagem helicoidal têm relações de transmissão maiores e erros de retorno menores, tornando-os adequados para aplicações que exigem transmissão de alta precisão e relações de transmissão maiores.

3. Levando em consideração os fatores de seleção de forma abrangente

Ao escolher dispositivos de transmissão industriais, vários fatores precisam ser considerados de forma abrangente para garantir a seleção do tipo de dispositivo de transmissão mais adequado para uma aplicação específica.

Eficiência de transmissão: A eficiência de transmissão é um dos indicadores importantes para medir o desempenho dos dispositivos de transmissão. A escolha de um dispositivo de transmissão com alta eficiência de transmissão pode reduzir o consumo de energia e a geração de calor e melhorar a eficiência geral do sistema. Ao escolher, deve-se prestar atenção a fatores como perda por atrito e perda por vazamento do dispositivo de transmissão, e um dispositivo de transmissão com características de baixo atrito e baixo vazamento deve ser selecionado.

Requisitos de precisão: Para aplicações que exigem alta precisão, como equipamentos de usinagem de precisão, linhas de produção automatizadas, etc., devem ser selecionados dispositivos de transmissão com alta precisão e estabilidade. Ao escolher, deve-se prestar atenção a fatores como precisão de fabricação, precisão de montagem e precisão da taxa de transmissão do dispositivo de transmissão, e um dispositivo de transmissão com transmissão de alta precisão e boa estabilidade deve ser selecionado.

Capacidade de carga: A capacidade de carga é um dos indicadores importantes para medir a capacidade de carga dos dispositivos de transmissão. Ao selecionar, o dispositivo de transmissão que pode suportar o torque e a potência necessários deve ser escolhido com base na capacidade de carga e nos requisitos operacionais do equipamento. Ao mesmo tempo, a capacidade de sobrecarga e a durabilidade do dispositivo de transmissão também devem ser consideradas para garantir um desempenho estável durante a operação a longo prazo.

Faixa de velocidade: A velocidade de operação do equipamento tem impacto direto na seleção do dispositivo de transmissão. Ao selecionar, a relação de transmissão e o modo de transmissão apropriados devem ser escolhidos com base na faixa de velocidade operacional do equipamento. Para aplicações que requerem operação em alta velocidade, deve-se selecionar um dispositivo de transmissão com alta velocidade e boa lubrificação; Para aplicações que exigem carga pesada de baixa velocidade, um dispositivo de transmissão com uma grande relação de transmissão e forte capacidade de carga deve ser selecionado.

Condições ambientais: O ambiente de trabalho do dispositivo de transmissão também tem um impacto significativo na sua seleção. Ao escolher, fatores como temperatura operacional, umidade e substâncias corrosivas do dispositivo de transmissão devem ser considerados, e um dispositivo de transmissão que possa se adaptar a essas condições ambientais deve ser selecionado. Por exemplo, aplicações que operam em ambientes de alta temperatura devem escolher dispositivos de transmissão com características de resistência a altas temperaturas; As aplicações que operam em ambientes corrosivos devem escolher dispositivos de transmissão com propriedades anticorrosivas.

Requisitos de manutenção: A conveniência e o custo de manutenção do dispositivo de transmissão também são fatores importantes a serem considerados na escolha. Na hora de escolher, deve-se atentar para a manutenibilidade e substituibilidade do dispositivo de transmissão, a fim de repará-lo rapidamente em caso de falha. Ao mesmo tempo, a vida útil e o ciclo de manutenção do dispositivo de transmissão também devem ser considerados para reduzir os custos de manutenção e melhorar a confiabilidade do equipamento.

Economia: Também é muito importante escolher um dispositivo de transmissão com boa relação custo-benefício, garantindo desempenho e qualidade. Ao escolher, fatores como preço, vida útil e custo de manutenção do dispositivo de transmissão devem ser considerados de forma abrangente, e o dispositivo de transmissão com alta relação custo-benefício deve ser selecionado. Ao mesmo tempo, o efeito de poupança de energia e o desempenho ambiental do dispositivo de transmissão também devem ser considerados para reduzir o consumo de energia e minimizar o impacto no ambiente.

POR

POR

TOPO

TOPO